PROSES PRODUKSI 2

NAMA : M FAJAR RAMADHAN

NPM : G1C019040

TEKNIK MESIN

UNIVERSITAS BENGKULU

JENIS PENGECORAN UNTUK PISTON

SAND CASTING

Pengecoran dengan cetakan pasir dikenal dengan sebutan sand casting atau sand-mold casting. Tahap singkat proses ini yaitu: menuangkan logam cair ke dalam cetakan pasir, membiarkan logam tersebut dingin dan keras, kemudian memecah cetakan untuk mengambil hasil cor. Hasil cor harus dibersihkan dan diperiksa. Kadang, perlakuan panas diperlukan untuk meningkatkan sifat metalurgi.

Rongga dalam cetakan pasir dibentuk dengan sebuah pola (duplikat produk). Cetakan juga memiliki sistem saluran dan riser. Kadang inti (core) diperlukan untuk membuat produk cor berlubang (hollow).

Kelebihan Menggunakan Cetakan Pasir

Berikut beberapa keunggulan penuangan dengan cetakan pasir:

• Desain fleksibel.

• Mampu membuat bentuk kompleks.

• Pilihan logam yang dapat dicor banyak.

• Biaya alat murah.

Kekurangan Menggunakan Cetakan Pasir

Berikut beberapa kelemahan penuangan dengan cetakan pasir:

• Kekuatan mekanis produk rendah.

• Akurasi ukuran rendah.

• Permukaan akhir produk buruk.

• Cacat tidak bisa dihindari.

Memerlukan proses lanjutan seperti permesinan

JENIS LOGAM PISTON

Hampir semua logam paduan (alloy) bisa dituang pada cetakan pasir. Proses pengecoran dengan cetakan pasir juga dapat digunakan untuk logam dengan suhu cair tinggi seperti baja, nikel, dan titanium. Proses pengecoran ini fleksibel, mampu mengerjakan produk ukuran kecil hingga sangat besar dan dalam jumlah produksi hingga jutaan.

Jenis logam yang sering digunakan:

a. Kuningan

b. Besi cor, dan

c. Aluminium

Piston

merupakan komponen dari mesin pembakaran dalam yang berfungsi sebagai

penekan udara masuk dan penerima hentakan pembakaran pada ruang bakar

silinder. Piston wajib memenuhi persyaratan : kuat terhadap tekanan

tinggi, tahan temperatur tinggi, dan koefisien muai panas yang kecil.

Bahan yang biasanya digunakan untuk membuat piston adalah logam

aluminium dengan pengecoran logam metode sand casting.

Bahan

pembuatan piston adalah almunium karena sifatnya yang ringan. Tetapi

almunium murni terlalu lembek dan mempunyai pemuaian yang tinggi untuk

di jadikan piston. Maka dari itu piston di campur dengan beberapa logan

lain agar lebih kuat. Apa saja bahan yang biasanya menjadi bahan

campuran almunium dalam pembuatan piston,

· Silikon, makin tinggi kadar silikon maka makin kecil pemuaian akibat panas dan gesekan tetapi makin sulit dalam pembuatannya.

· Tembaga, lebih tahan terhadap karat dan kemampuan penyaluran panas lebih baik.

· Nikel, memiliki kekenyalan yang tinggi, tahan terhadap temperatur tinggi, tingkat pemuaian rendah dan tahan terhadap karat.

JENIS CETAKAN

- Cetakan pasir basah (green-sand mold)

- Cetakan pasir kering (dry-sand mold)

- Cetakan kulit kering (skin dried mold)

Cetakan Pasir

Cetakan pasir merupakan cetakan yang paling banyak digunakan, karena memiliki keunggulan :

• Dapat mencetak logam dengan titik lebur yang tinggi, seperti baja, nikel dan titanium.

• Dapat mencetak benda cor dari ukuran kecil sampai dengan ukuran besar.

• Jumlah produksi dari satu sampai jutaan.

Kelebihan Menggunakan Cetakan Pasir

• Desain fleksibel.

• Mampu membuat bentuk kompleks.

• Pilihan logam yang dapat dicor banyak.

• Biaya alat murah.

Kekurangan Menggunakan Cetakan Pasir

• Kekuatan mekanis produk rendah.

• Akurasi ukuran rendah.

• Permukaan akhir produk buruk.

• Cacat tidak bisa dihindari.

• Memerlukan proses lanjutan seperti permesinan.

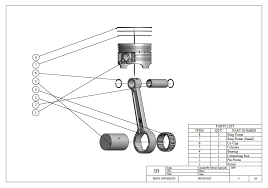

GAMBAR TEKNIK PISTON

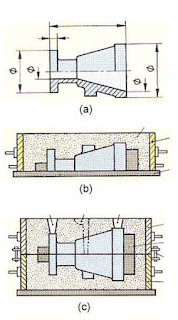

POLA CETAKAN CORAN

PERENCANAAN BAHAN BAKU YANG DILEBUR

Dalam pembuatan sebuah piston terdapat komposisi bahan-bahan untuk

mendapatkan kualitas terbaik antara lain sebagai berikut :

-Nitrogen : 1.5%

-Magnesium : 3.15 %

-Fosfor :3.85 % Diproses pada Suhu 600-900 C/ 1 –

1.5 jam

-Alumunium :90.0 %

-Lain-lain :1.50 %

Per 100 Kg

PERANCANGAN SUHU TUANG

Aluminium secara umum memiliki nilai kekerasan yang lebih rendah daripada besi/baja. Aluminium memiliki titik cair sampai suhu 659,7º C dan titik tuang yang baik suhu aluminium berkisar antara 700º - 800º C yaitu aluminium dalam fasa liquid.

Pengunaan temperatur tuang sementara dapat menggunakan

(1510oC -1550oC) dan atau (1551oC-1590oC)

Pengaruh permeabilitas pasir cetakan yang dibuat dari kombinasi empat proporsi campuran ukuran partikel kasar dan halus serta temperatur penuangan bervariasi dari 700, 750, dan 800 (± 10 ° C) dipelajari terhadap kekerasan, porositas, kekuatan, dan struktur mikro cor.

PERANCANGAN TAHAP - TAHAP PEMBUATAN CETAKAN

Langkah – langkah proses pembuatan cetakan pasir adalah antara lain :

1. Persiapkan flask, lantai yang bersih dan pola kayu produk dan gating systemnya. Perlu diingat agar pola kayu sudah dilakukan waxing dengan lilin batangan.

2. Pembuatan pasir inti dari backing sand. Pembuatan inti dilakukan berulang-ulang. Karena inti yang dihasilkan terdapat retak, hal ini terjadi karena kurang padatnya inti pada proses ramming atau proses pencabutan dari cetakan inti yang terlalu tergesa-gesa. Sehingga harus diperbaiki dengan penambahan molasses dan dilakukan ramming yang lebih kuat.

3. Pisahkan kup dan drag pola kayu. Taburi tepung terigu di taburi pada lantai yang dibersihkan. Pola kayu bagian drag pertama kali ditutupi dengan pasir muka hingga seluuh bagian pola kayu (produk + gating system) tertutupi oleh pasir muka.

4. Tambahkan dengan pasir belakang (backing sand), lalu diramming dengan bantuan palu dan rammer agar pasir menjadi padat. Proses dilakukan sebanyak 3 kali. Setiap awal penaburan pasir diberikan guratan pada lapisan pasir sebelumnya. Bertujuan agar pasir menjadi homogen dan menyatu terikat antar partikel pasir.

5. Balik drag serta letakkan kup pada bagian atas posisi drag dengan posisi yang tetap. Setelah kup berada pada posisinya, lakukan langkah 1-3. Untuk benda cor dengan pola belah, penempatan harus dilakukan dengan hati – hati agar pola dan gating sistemnya tidak bergerak sehingga tidak menimbulkan cacat akibat pergeseran pola.

6. Angkat pola yang telah dipadatkan dengan pasir dari bagian drag dan kup. Keluarkan pola yang berada pada cetakan pasir dengan menggunakan ulir. Pengeluaran pola harus dilakukan dengan hati-hati agar cetakan pasirnya tidak rusak. Pada saat praktikum, pencabutan pola sangat sulit sekali untuk dilakukan. Hal ini dapat disebabkan oleh pelapisan lilin yang kurang merata dan benda cor yang memiliki dimensi agak besar dan bersudut Kerusakan yang dihasilkan pada cetakan pasir setelah pencabutan pola terbilang banyak. Namun segera dilakukan proses perbaikan dengan menggunakan pasir reparasi. didalam cetakan pasir.

7. Bersihkan cetakan kemudian berikan coating cetakan pada bagian yang diperbaiki agar permukaan cetakan menjadi rata. Pemberian coating bertujuan agar pasir tidak mengalami pengikikisan oleh logam cair serta memperbaiki sifat mekanis dari permukaan logam. Kemudian cetakan dibakar dengan menggunakan api agar coating menyatu dengan butiran pasir dan butiran pasir tidak masuk kedalam logam cair.

8. Setelah selesai proses coating, hal yang dilakukan selanjutnya adalah penyatuan kup dan drag yang kemudian dieratkan dengan menggunakan pengikat kawat. Saat penyatuan antara kup dan drag terjadi ambruknya pasir cetak sehingga bentuk cetakan menjadi tidak beraturan. Ini disebabkan akibat kurang padatnya pasir disekitar pola dan banyak bagian dari pola yang bersudut. Seharusnya pada bagian bersudut tersebut dilakukan fillet agar permukaan lebih membulat (rounded).

9. Letakkan cetakan pasir diatas tatakan dan tempatkan didekat dapur peleburan logam. Letakkan cetakan dengan sprue menghadap keatas. Seharusnya pada bagian sprue diberikan sedikit area cekung sebagai pouring basin agar pada saat penuangan tidak terjadi turbulensi.

PERANCANGAN PEMBONGKARAN DAN FINISHING

Setelah logam cair membeku dalam cetakan, baut penyambung antara cup dan drag di buka, kemudian cup dan drag kita pisahkan, cup diangkat bersama coran dan menyingkirkan pasir dari cup, drag dan coran dengan cara memukul pasir tersebut menggunakan palu. Setelah terpisah, coran kita angkat kemudian cawan turun dan penambah dipisahkan dari coran dan akhirnya sirip-sirip dipangkas serta permukaan coran dibersihkan.

Pemeriksaan (Quality Control)

Proses pemeriksaan produk coran terdiri dari beberapa proses pemeriksaan yaitu :

1. Pemeriksaan rupa

– Pemeriksaan rupa/fisik

– Pemeriksaan dimensi (menggunakan jangka sorong, micrometer, jig pemeriksa dan alat ukur lainnya)

2. Pemeriksaan Cacat dalam

– Pemeriksaan ketukan

– Pemeriksaan penetrasi (dye-penetrant)

– Pemeriksaan magnafluks (magnetic-particle)

– Pemeriksaan supersonic (ultrasonic)

– Pemeriksaan radiografi (radiografi)

3. Pemeriksaan material

– Pengujian kekerasan (menggunakan metode Rockwell, Brinell, Vickers)

– Pengujian tarik

– Pengujian analisa kimia (spektrometri, EDS)

– Pengujian struktur mikro dan struktur makro

Setelah benda coran dibersihkan kemudian dilakukan pemeriksaan pada coran tersebut apakah pada benda coran terdapat cacat, jika terdapat cacat yang memungkinkan tidak bisa diperbaiki melalui proses finishing atau proses pemesinan maka benda kerja coran tersebut dilebur kembali. Dari 6 benda coran yang dibuat hanya satu benda coran yang diambil karena benda coran ini yang memenuhi kriteria bahwa benda coran tersebut baik dan selanjutnya dilakukan proses pemesinan (machining process) untuk mendapatkan hasil produk yang lebih baik.

Proses pemesinan

Proses pemesinan

Pemeriksaan terakhir dan Packing

Proses pemeriksaan terakhir

KESIMPULAN

Pengecoran dengan metode sand casting menggunakan cetakan pasir, pasir yang digunkan ialah pasir silika yang mempunyai sifat mampu bentuk sehingga mudah dalam pembuatan cetakan dengan kekuatan cocok. Pemberian gas CO2 berfungsi sebagai pengeras bentuk cetakan pola agar dapat menahan temperatur logam cair yang tinggi sewaktu dituang kedalam cetakan.

Intinya piston haruslah terbentuk dari material bahan yang baik, ringan,tahan terhadap panas temperatur dan tekanan tinggi. Kenapa piston yang ringan adalah piston yang lebih baik? sebagaimana diketahui, komponen-komponen engine bekerja dan parts-partsnya saling bergesekan. ada loss power yang terjadi akibat gesekan tersebut. Piston yang lebih ringan meminimalisir gesekan yang terjadi dan menyebabkan loss power semakin sedikit dan tentunya berimbas pada tingkat responsifitas perform engine itu sendiri.

0 komentar:

Posting Komentar