Disusun Oleh :

Nama : Ryan Ma'arif

NPM : G1C019080

Dosen Pengampu : 1. A.Sofwan FA,S.T,M.Tech.,Ph.D

2. Putra Bismantolo, S.T.,M.T.

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS BENGKULU

2020

1. PENDAHULUAN

Ring silinder merupakan bahan untuk membuat ring

piston, dimana ring piston merupakan salah satu komponen mesin yang banyak

diproduksi oleh industri otomotif. Ring piston diciptakan oleh John Ramsbottom pada Institution of

Mechanical Engineers pada tahun 1854. Diameter ring piston sedikit lebih besar

dari pada diameter luar piston. Ring piston dipasang pada alur dan permukaannya

berhubungan dengan dinding silinder seperti pada gambar 1.

Gambar

1. Ring piston

Saat ini, ring silinder dibuat menggunakan proses

pengecoran logam metode gravity casting.

Namun ketika proses pembuatan produk silinder menggunakan metode gravity casting dibutuhkan sistem

saluran sehingga yield yang

dihasilkan begitu rendah. Selain itu produk cor yang dihasilkan oleh metode ini

sering terjadi cacat berupa cacat rongga gas akibat penggunaan core/ inti dan

cacat sirip yang diakibatkan oleh belahan (parting

line).

Metode centrifugal

casting ini dipilih karena memiliki banyak kelebihan untuk pembuatan produk

cor berbentuk silinder dibandingkan metode gravity

casting atau metode-metode lainnya dalam proses pengecoran logam. Centrifugal

casting adalah proses pengecoran logam di mana logam cair

dituangkan ke dalam cetakan yang berputar pada suhu tertentu. Putaran yang

diberikan akan menghasilkan gaya sentrifugal yang akan mempengaruhi hasil

pengecoran (Kusnowo dan Gunara, 2017; Ebhota dkk., 2016; Das dkk., 2015;

Santoso dan Setiawan, 2015). Berdasarkan keunggulan metode diatas, maka

dilakukan penelitian mengenai perancangan dan pembuatan ring silinder

menggunakan metode centrifugal casting

sebagai alternatif peningkatan kualitas produk cor.

Bintoro dkk.. (2014)

melakukan penelitian tentang penerapan metoda sentrifugal pada proses

pengecoran produk komponen otomotif velg sepeda motor dimana pada penelitian

ini menggunakan metoda semi vertikal centrifugal

casting dan material coran yang digunakan adalah alumunium (non ferro). Metoda semi vertical centrifugal casting adalah metoda dimana benda kerja

diputar pada posisi vertikal, seperti pada gambar dibawah ini

1.

Meja berputar

2.

Penepat cetakan

3.

Cetakan bagian bawah

4.

Rangka cetak

5.

Cetakan bagian atas

6.

Cawan tuang

7.

Pasir inti

8.

Inti penyaring

9.

Penambah

10. Benda cor

Gambar 2. Proses semi vertical centrifugal casting

penelitian ini, menggunakan metoda yang berbeda,

dimana metoda yang selama ini digunakan adalah semi vertikal, metoda yang

gunakan untuk pembuatan ring silinder menggunakan horisontal centrifugal casting dan material ferro casting.

Gambar

3. Proses horisontal centrifugal casting

Pada gambar 3. Posisi benda horisontal dan diputar

terhadap sumbunya, pada horisontal centrifugal

casting tidak memerlukan sistem saluran dan penambah (riser). Cairan yang

dituangkan kedalam cetakan merupakan riser juga. Dengan demikian, yield centrifugal casting yang dihasilkan akan

lebih tinggi dibandingkan dengan yield

hasil dari proses gravity casting.

Benda cor yang dihasilkan pun akan lebih padat dari benda cor hasil gravity casting dan memiliki mechanical properties yang lebih baik

(Kamlesh, 2016)

Pada mesin sentrifugal metode horisontal centrifugal casting terdiri dari komponen utama; cetakan

logam berbentuk silinder (mold),

saluran masuk (pouring basin), dan

motor (driver). Selain itu bagian

lainnya terdapat; rangka mesin, drive

roller, free roller, shaft, pulley, bearing, dan V-belt.

Centrifugal

casting memiliki beberapa kelebihan di bandingkan gravity casting. Berikut ini merupakan

kelebihan centrifugal casting

(Nathan, 1988) yaitu:

• Efek

dari penyusutan akan ditransfer kebagian dalam benda.

• Dikarenakan

tidak menggunakan sistem saluran memungkinkan untuk temperatur pouring yang lebih rendah dibandingkan gravity casting.

• Memiliki

yield yang tinggi karena tidak

menggunakan penambah dan sistem saluran. Yield

dapat mencapai 96% bahkan lebih untuk kasus tertentu.

• Dibandingkan

dengan gravity casting, laju pendinginan

yang terjadi searah sehingga menghasilkan karakter butiran columnar,

dibandingkan dengan butiran yang dihasilkan pasir cetak.

• Laju

pendinginan yang cepat, karena menggunakan cetakan berbahan logam pembekuan

lebih cepat dan ukuran butiran yang baik.

• Menghasilkan

Logam yang bersih. Gas, slag, dan kotoran memiliki berat yang lebih ringan

dibanding cairan logam, sehingga akan terkumpul di bagian dalam dari benda cor

dan dapat dihilangkan dengan proses pemesinan.

• Mengeliminasi

penggunaan inti pada bagian tengah.

• Dapat

digunakan untuk produksi masal.

Berdasarkan pemaparan di atas, maka tujuan dari

penelitian ini adalah untuk merancang dan membuat ring silinder menggunakan

metode horisontal centrifugal casting

sebagai alternatif peningkatan kualitas produk cor.

2. METODE

PENELITIAN

Penelitian ini dilakukan dengan tahapan proses

perancangan yaitu merancang pola yang menghasilkan produk cor ring silinder

dengan ukuran panjang 200 mm, diameter luar 70 mm dan tebal 10 mm, merancang

rangka cetak berbentuk silinder berongga, dan merancang saluran masuk sebagai

tempat menampung dan jalur masuk cairan ke cetakan.

Selanjutnya proses pembuatan pola, dimana pola

centrifugal terdiri dari pola hilang berbahan styrofoam dengan ukuran

penyusutan sebesar 1% dan pola pendukung berbahan kayu mahoni dan

multiplek.Persiapan rangka cetak berbahan logam berbentuk silinder seperti pipa

atau tube dengan panjang 260 mm, diameter luar 140 mm, dan tebal 5 mm serta

diberikan penutup berlubang diameter 50 mm disalah satu sisinya (end plate).

Pembuatan cetakan dan saluran masuk menggunakan bahan pasir silika berpengikat

water glass.

Dilanjutkan tahapan persiapan material peleburan,

dalam hal ini material yang digunakan adalah FCD 500 (Ferro casting ductile).

Material baja low mangan dan besi daur ulang FCD dilebur menggunakan tanur

induksi, setelah cair, material dilakukan pengecekan komposisi dengan

spektrometer, dilakukan penambahan komposisi

C, Si, Mangan, dan carburiser dengan target range komposisi karbon

3,6-3,8%, silikon 1,8-2,8%, mangan max 0,3%.

Mesin centrifugal kita siapkan di depan tanur

induksi pada kondisi cetakan berputar tanpa beban cetakan yang diputar adalah

cetakan dengan bahan pasir silika berpengikat water glass. Pada gambar 4,

dilakukan persiapan mesin centrifugal yaitu mengecek performa motor ditinjau

dari putaran motor tanpa beban dan menggunakan beban cetakan, menghitung

kecepatan motor, mengecek perlengkapan mesin seperti; roller, shaft, transmisi

sabuk, dan pulley.Perhitungan kecepatan motor menggunakan rumus w=√(Fc/(r.m)),

dimana gaya centrifugal (Fc) : 80G = 784m/s2, radius luar benda (r) : 35mm =

0,035m dan massa benda (m) : 5,6Kg, didapatkan putan mesin 600 rpm

Gambar

4. Mesin centrifugal casting

Penuangan dari tanur induksi menggunakan ladel, pada saat penuangan ke ladel

ditambahkan inokulandan FeSiMg untuk

inisiasi pembulatan grafit. Cairan yang sudah siap akan kita tuang di saluran masuk pada cetakan

yang diputar menggunakan mesin centrifugal casting pada tempetarur 1350oC-1280oC

seperti gambar 5.

Gambar

5 Proses penuangan centrifugal casting

Setelah proses penuangan selesai ditunggu beberapa

saat untuk proses pendinginan, Proses pendinginan yaitu proses menahan cairan

dalam cetakan dengan keadaan motor masih berputar, waktu penahanan (lead time) yang dilakukan beberapa menit

lalu dibiarkan dalam pendinginan normal. Selanjutnya dilakukan pembongkaran

benda cor dari cetakannya. Selanjutnya proses permesinan hasil coran dengan mengacu pada gambar teknik seperti gambar 7.

Gambar

6. Ring piston

Gambar

7. Ring silinder

3. HASIL DAN PEMBAHASAN

3.1 Analisa visual

Proses centrifugal

casting dilakukan beberapa kali percobaan hingga mendapatkan hasil yang

sesuai dengan perancangan. Pada gambar 8 merupakan produk cor hasil proses centrifugal casting. Produk cor terlihat

mulus tanpa cacat dan yield yang dihasilkan berkisar 95%.

Sedangkan

hasil proses gravity casting produk

cor terjadi cacat rongga gas dan timbul sirip seperti pada gambar 8 hasil

proses gravity casting. Yield yang

dihasilkan berkisar 45%.

Gambar

8. Hasil proses centrifugal casting

Gambar

9. Hasil proses gravity casting

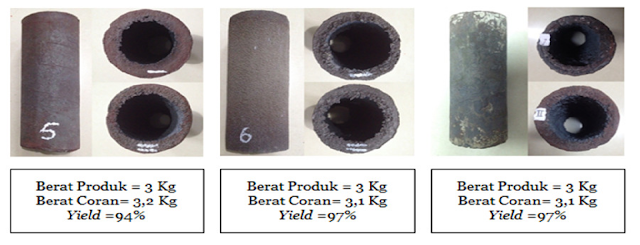

3.2 Hasil proses pemesinan

Produk cor hasil proses pengecoran centrifugal dan gravity dilanjutkan untuk diproses pemesinan. Tujuannya untuk

mengamati cacat yang terdapat pada permukaan setelah proses pemesinan. Sampel

yang digunakan untuk diproses pemesinan pada produk cor hasil centrifugal adalah sempel percobaan

keenam sedangkan pada proses pengecoran gravity

sampel percobaan pertama.

Gambar

10. Hasil proses pemesinan

Pada gambar 10 menunjukkan hasil proses pemesinan

pada permukaan produk cor metode centrifugal

tidak terdapat cacat rongga gas, permukaan benda dalam keadaan padat dan tanpa

cacat hal ini karena gaya sentrifugal yang mendorong logam cair ke arah luar

cetakan. Berbeda dengan hasil metode gravity

casting terdapat banyak rongga gas, pada metoda gravity casting gas muncul dari inti yang terbuat dari pasir silika

berpengkat water glass, gas keluar

ketika cairan logam masuk pada temperatur 1350oC-1280oC.

Temuan ini sejalan dengan temuan penelitian Bintoro dkk. (2014) yang menyatakan bahwa produk yang dibuat

dengan menggunakan metoda sentrifugal bebas cacat, sisi terluar dari produk

sentrifugal akan memiliki sifat mekanis yang baik dibandingkan dengan sisi

tengah produk akibat tekanan gaya sentrifugal.

4. KESIMPULAN

0 komentar:

Posting Komentar